Sicherheit ist ein zentraler Wertebegriff einer Gesellschaft, aber begrifflich nicht eindeutig definiert. Letztendlich wird Sicherheit definiert durch die Abwesenheit einer Gefahr oder Gefährdung.

Gefahren im Umgang mit technischen Anlagen werden in verschiedenen gesetzlichen Regelwerken betrachtet.

Ersteller und Betreiber von technischen Anlagen sind verpflichtet, die Gefahr für Menschen und Umwelt zu bewerten und zu minimieren. Maßstab ist der sich ständig verändernde Stand der Technik. Durch permanente Weiterentwicklung aller Technologien ist die Anlagensicherheit während des kompletten LifeCycle im Fokus der Betreiber.

Die höchsten Anforderungen an die Sicherheit von technischen Systemen (Anlagen) wird durch die Störfallverordnung vorgegeben. Die Störfallverordnung verlangt von dem Betreiber einer Anlage eine systematische Gefahrenanalyse und die Festlegung von Maßnahmen zur Verhinderung von Störfällen bzw. der Minimierung derer Auswirkungen.

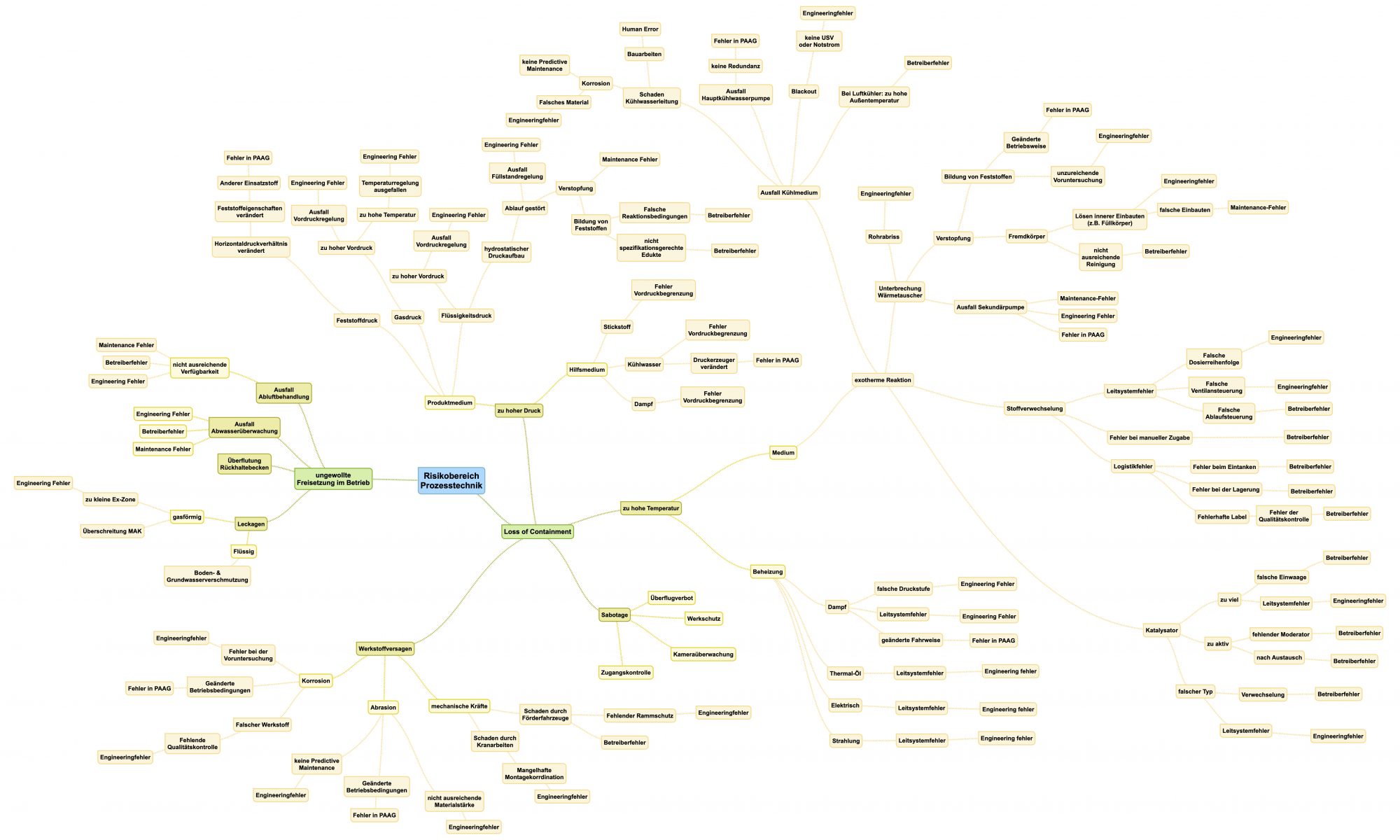

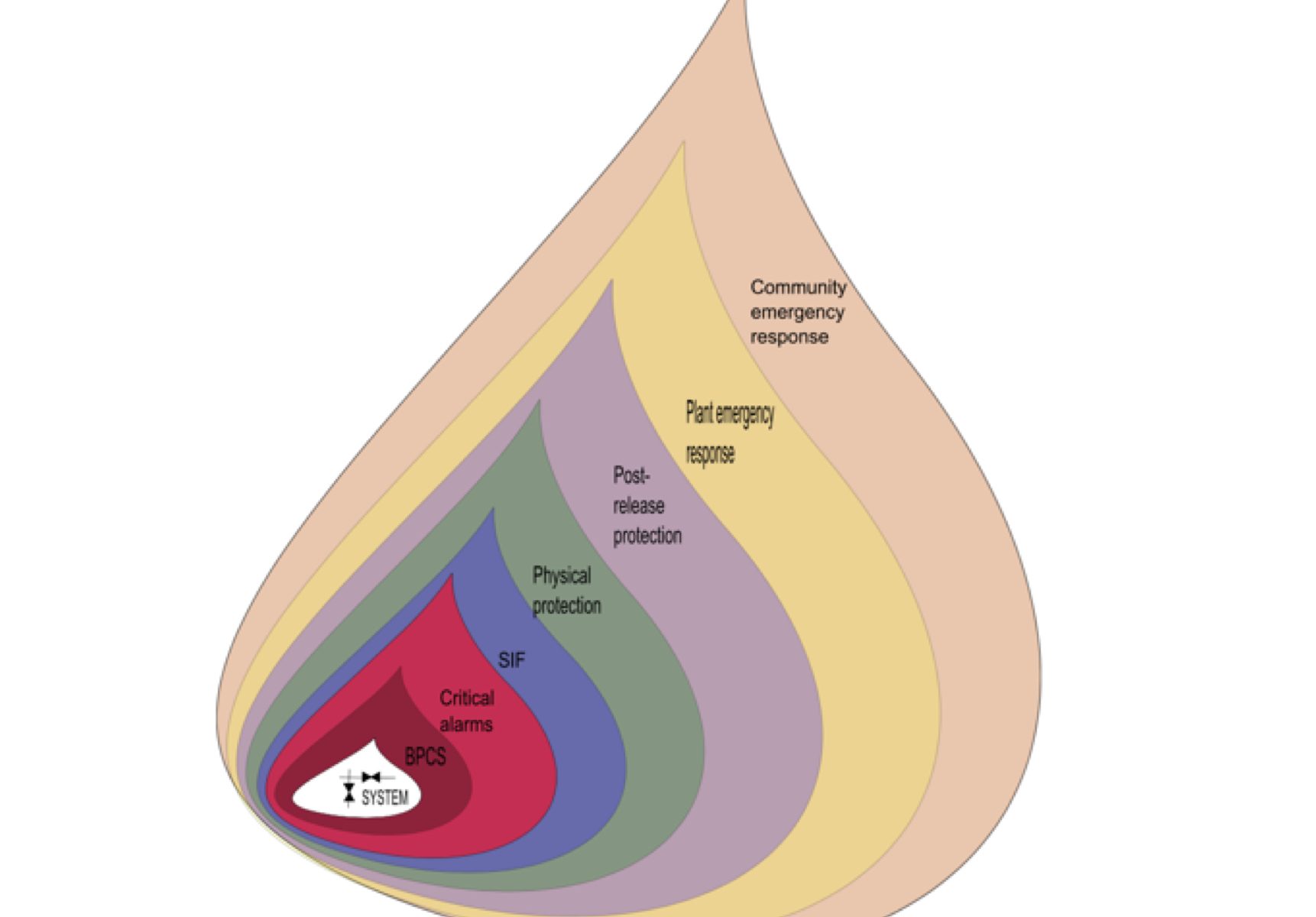

Methoden zur Gefahrenanalyse sind die PAAG/HAZOP, LOPA, Risikograph, Risikomatrix oder FMECA

Eine vollkommene Sicherheit bei technischen Systemen ist nicht möglich. Ein Null-Risiko bezüglich des Eintretens eines Szenarios gibt es nicht. Daher werden Eintrittswahrscheinlichkeiten von Szenarien sowie Ausfallwahrscheinlichen von Sicherheitseinrichtungen definiert, die eine semi-quantitative Risikoanalyse erlauben.

Nur wenn die Analyse- und Bewertungsmethoden sowie die Sicherheitstechnischen Maßnahmen im Rahmen des Life Cycle einer Anlage permanent überprüft und hinterfragt werden, kann die Anlage die gesellschaftlichen (gesetzlichen) Anforderungen bzgl. der erreichten (erreichbaren) Sicherheit erfüllen.

Wir unterstützen bei allen Fragen der Anlagensicherheit im kompletten LifeCycle der Prozesstechnik, also vom Conceptual Engineering, der Planung und dem Bau, dem Betrieb bis hin zur Stilllegung.